构建未来制造 多元异构智慧工厂集成系统的设计与实施

随着工业4.0与智能制造的深入发展,传统工厂正经历着深刻的数字化、网络化与智能化转型。在此背景下,多元异构智慧工厂集成系统的构建与相关信息系统集成服务,成为实现这一转型的核心引擎。该系统并非单一技术的简单叠加,而是将来自不同供应商、基于不同协议、运行于不同平台(即“多元异构”)的自动化设备、生产系统、管理软件与数据分析工具,通过系统性的架构设计与专业的集成服务,融合成一个协同、高效、柔性的有机整体。

一、 系统核心构成与特点

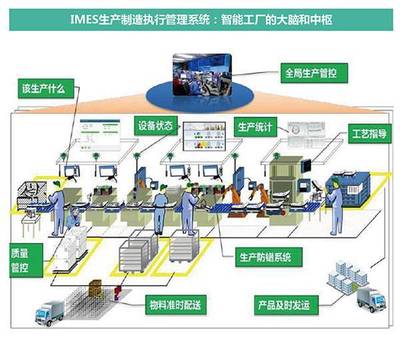

一个典型的多元异构智慧工厂集成系统通常包含以下关键层次:

- 设备与感知层:由PLC、CNC、机器人、传感器、RFID等各类异构硬件构成,负责采集物理世界的实时数据。

- 网络与通信层:采用工业以太网、5G、TSN(时间敏感网络)及OPC UA、MQTT等标准协议,实现异构设备与系统间的可靠互联与数据互通。

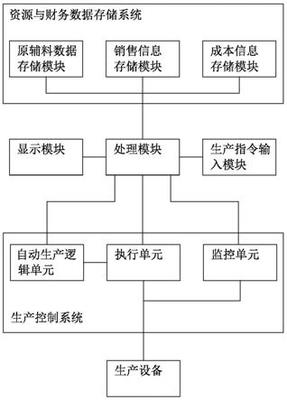

- 平台与数据层:以工业互联网平台或制造执行系统(MES)为核心,构建统一的数据湖或数据中台,对海量、多源、异构的生产数据进行清洗、整合、存储与管理。

- 应用与智能层:基于平台数据,部署高级计划排程(APS)、设备健康管理(PHM)、质量过程控制(SPC)、能源优化、数字孪生等各类应用,实现生产过程的可视化、可分析与可优化。

- 集成与安全层:贯穿始终,包括ESB企业服务总线、API网关等集成工具,以及涵盖设备、网络、数据、应用的全方位工业安全防护体系。

其核心特点在于 “异构兼容” 与 “数据驱动” 。它能够打破信息孤岛,让OT(运营技术)与IT(信息技术)深度融合,使生产数据在全价值链中自由流动,为智能决策提供支撑。

二、 信息系统集成服务的关键环节

成功构建这样一个复杂系统,高度依赖于专业、全生命周期的信息系统集成服务。该服务主要包括:

- 战略咨询与蓝图规划:深入调研企业现状与业务需求,明确集成目标与范围,设计符合企业发展战略的智慧工厂集成架构与实施路线图。

- 系统设计与技术选型:基于蓝图,进行详细的系统架构设计、接口协议定义、数据模型构建,并为各层次选择合适的软硬件技术与产品,确保技术的先进性、兼容性与经济性。

- 集成开发与部署实施:这是服务的核心执行阶段。包括:

- 接口开发与适配:为各类异构系统开发定制化的数据接口、协议转换器或适配器。

- 平台部署与配置:安装、配置核心平台软件,并建立统一的数据集成与治理规则。

- 应用集成与定制开发:将现有系统(如ERP、CRM、SCM)与新部署的MES、APS等应用进行深度集成,或进行必要的定制化开发。

- 系统联调与测试:在仿真或真实环境中进行全面的功能、性能、安全测试,确保所有模块协同稳定运行。

- 数据迁移与系统切换:制定周密计划,将历史数据平滑迁移至新系统,并安排新旧系统的平稳切换,保障业务连续性。

- 运维优化与持续服务:系统上线后,提供持续的运维监控、故障排除、性能调优、系统升级以及基于数据反馈的持续改进建议,确保系统长效运行并不断创造价值。

三、 面临的挑战与成功要素

实施过程常面临诸多挑战:技术标准不统一、遗留系统改造困难、数据质量参差不齐、跨部门协作壁垒、以及安全风险加剧等。

因此,成功的集成服务依赖于几个关键要素:

- 顶层设计与业务驱动:必须紧密围绕企业核心业务价值展开,避免为技术而技术。

- 标准先行与开放架构:优先采用国际或行业标准(如OPC UA、ISA-95),构建开放、可扩展的体系架构。

- 选择经验丰富的合作伙伴:集成商需具备深厚的行业知识、跨领域技术整合能力及成功案例。

- 重视数据治理与人才建设:从源头保障数据质量,同时培养既懂工艺又懂IT的复合型人才。

- 贯穿始终的安全意识:将网络安全与功能安全同步规划、同步建设、同步运行。

###

多元异构智慧工厂集成系统的制作与实施,是一项复杂的系统工程。它不仅是技术的集成,更是管理理念、业务流程和组织结构的深刻变革。通过专业的信息系统集成服务,企业能够有效整合内外部资源,打通从订单到交付的全流程数据链,最终实现生产效率和产品质量的飞跃,提升市场敏捷性与核心竞争力,真正迈向以数据为核心的智能制造新时代。

如若转载,请注明出处:http://www.xzhrw.com/product/38.html

更新时间:2026-02-28 02:40:29